當前�����,以新一代信息通信技術(shù)與制造業(yè)融合發(fā)展為主要特征的產(chǎn)業(yè)變革在全球范圍內孕育興起���,智能制造已成為制造業(yè)發(fā)展的主要方向��。智能制造尚處于不斷發(fā)展過(guò)程中�����,社會(huì )各界的認識和理解各有不同�。機械工業(yè)儀器儀表綜合技術(shù)經(jīng)濟研究所長(cháng)期跟蹤世界制造技術(shù)發(fā)展���,在大量的企業(yè)調研和國際交流的基礎上����,形成了“對智能制造的一些認識”一文����,與大家分享�。

1��、智能制造概念

“智能制造”可以從制造和智能兩方面進(jìn)行解讀�����。首先�����,制造是指對原材料進(jìn)行加工或再加工�����,以及對零部件進(jìn)行裝配的過(guò)程�。通常�,按照生產(chǎn)方式的連續性不同���,制造分為流程制造與離散制造��。根據我國現行標準GB/T4754-2002�,我國制造業(yè)包括31個(gè)行業(yè)�,又進(jìn)一步劃分約175個(gè)中類(lèi)���、530個(gè)小類(lèi)���,涉及了國民經(jīng)濟的方方面面����。

智能是由“智慧(wisdom)”和“能力”兩個(gè)詞語(yǔ)構成�����。從感覺(jué)到記憶到思維這一過(guò)程��,稱(chēng)為“智慧”���,智慧的結果產(chǎn)生了行為和語(yǔ)言�����,將行為和語(yǔ)言的表達過(guò)程稱(chēng)為“能力”�����,兩者合稱(chēng)為“智能(intelligent/smart)”��。因此�,將感覺(jué)�����、記憶��、回憶�����、思維����、語(yǔ)言����、行為的整個(gè)過(guò)程稱(chēng)為智能過(guò)程�����,它是智慧和能力的表現��。

目前��,國際和國內都尚且沒(méi)有關(guān)于智能制造的準確定義����,但剛剛發(fā)布的《智能制造發(fā)展規劃(2016-2020年)》給出了一個(gè)比較合適的描述性定義:智能制造是基于新一代信息通信技術(shù)與先進(jìn)制造技術(shù)融合�,貫穿于設計����、生產(chǎn)�、管理��、服務(wù)等制造活動(dòng)的各個(gè)環(huán)節�,具有自感知����、自學(xué)習��、自決策���、自執行�、自適應等功能的新型生產(chǎn)方式�����。推動(dòng)智能制造����,能夠縮短產(chǎn)品研制周期��、提高生產(chǎn)效率和產(chǎn)品質(zhì)量�����、降低運營(yíng)成本和資源能源消耗���,并促進(jìn)基于互聯(lián)網(wǎng)的眾創(chuàng )��、眾包�、眾籌等新業(yè)態(tài)����、新模式的孕育發(fā)展����。智能制造具有以智能工廠(chǎng)為載體��,以關(guān)鍵制造環(huán)節智能化為核心�,以端到端數據流為基礎��、以網(wǎng)絡(luò )互聯(lián)為支撐等特征�,這實(shí)際上指出了智能制造的核心技術(shù)��、管理要求��、主要功能和經(jīng)濟目標��,體現了智能制造對于我國工業(yè)轉型升級和國民經(jīng)濟持續發(fā)展的重要作用�����。

然而�����,由于我國技術(shù)基礎薄弱發(fā)展不平衡�,企業(yè)在進(jìn)行智能制造實(shí)施和升級改造過(guò)程中往往茫然不知從何做起����。因此���,以下將根據智能制造的描述性定義��,提出關(guān)于智能工廠(chǎng)�����、制造環(huán)節智能化����、網(wǎng)絡(luò )互聯(lián)互通���,以及端到端數據流等四個(gè)方面的初步認識�,以期說(shuō)明智能制造的主要內容���。

2���、什么是智能工廠(chǎng)

智能工廠(chǎng)是實(shí)現智能制造的載體�����。在智能工廠(chǎng)中通過(guò)生產(chǎn)管理系統�、計算機輔助工具和智能裝備的集成與互操作來(lái)實(shí)現智能化�、網(wǎng)絡(luò )化分布式管理��,進(jìn)而實(shí)現企業(yè)業(yè)務(wù)流程與工藝流程的協(xié)同��,以及生產(chǎn)資源(材料���、能源等)在企業(yè)內部及企業(yè)之間的動(dòng)態(tài)配置���。

一方面���,“工欲善其事必先利其器”�,實(shí)現智能制造的利器就是數字化����、網(wǎng)絡(luò )化的工具軟件和制造裝備��,包括以下類(lèi)型:

1)計算機輔助工具�,如CAD(計算機輔助設計)��、CAE(計算機輔助工程)���、CAPP(計算機輔助工藝設計)�、CAM(計算機輔助制造)等��;

2)計算機仿真工具��,如物流仿真�、工程物理仿真(包括結構分析����、聲學(xué)分析����、流體分析��、熱力學(xué)分析�、運動(dòng)分析���、復合材料分析等多物理場(chǎng)仿真)�、工藝仿真等�;

3)工廠(chǎng)/車(chē)間業(yè)務(wù)與生產(chǎn)管理系統�,如ERP(企業(yè)資源計劃)��、MES(制造執行系統)�����、PLM(產(chǎn)品全生命周期管理)/PDM(產(chǎn)品數據管理)等��;

4)智能裝備����,如數控機床與機器人���、增材制造裝備(3D打印機)��、智能傳感與控制裝備��、智能檢測與裝配裝備��、智能物流與倉儲裝備等����;

5)新一代信息技術(shù)�,如物聯(lián)網(wǎng)�����、云計算��、大數據等����。

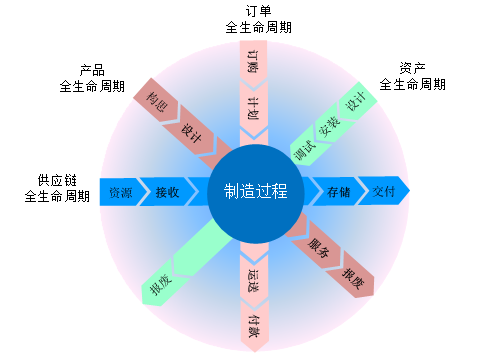

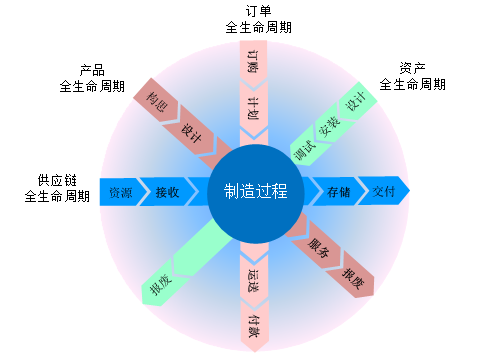

另一方面�,智能制造是一個(gè)覆蓋更寬泛領(lǐng)域和技術(shù)的系統工程���,在生產(chǎn)過(guò)程中以產(chǎn)品全生命周期管理為主線(xiàn)�����,還伴隨著(zhù)供應鏈�����、訂單���、資產(chǎn)等全生命周期管理���,如圖1所示��。

圖1:智能制造生命周期管理

在智能工廠(chǎng)中���,借助于各種生產(chǎn)管理工具/軟件/系統和智能設備�,打通企業(yè)從設計�����、生產(chǎn)到銷(xiāo)售��、維護的各個(gè)環(huán)節����,實(shí)現產(chǎn)品仿真設計����、生產(chǎn)自動(dòng)排程�����、信息上傳下達��、生產(chǎn)過(guò)程監控�、質(zhì)量在線(xiàn)監測���、物料自動(dòng)配送等智能化生產(chǎn)���。下面介紹了幾個(gè)智能工廠(chǎng)中的“智能”生產(chǎn)場(chǎng)景�����。

場(chǎng)景1:設計/制造一體化���。在智能化較好的航空航天制造領(lǐng)域��,采用基于模型定義(MBD)技術(shù)實(shí)現產(chǎn)品開(kāi)發(fā)���,用一個(gè)集成的三維實(shí)體模型完整地表達產(chǎn)品的設計信息和制造信息(產(chǎn)品結構����、三維尺寸���、BOM等)�,所有的生產(chǎn)過(guò)程包括產(chǎn)品設計���、工藝設計����、工裝設計�����、產(chǎn)品制造����、檢驗檢測等都基于該模型實(shí)現��,這打破了設計與制造之間的壁壘�����,解決了產(chǎn)品設計與制造一致性問(wèn)題����。

場(chǎng)景2:供應鏈及庫存管理����。企業(yè)要生產(chǎn)的產(chǎn)品種類(lèi)��、數量等信息通過(guò)訂單確認�����,這使得生產(chǎn)變得準確���。例如:使用ERP或WMS(倉庫管理系統)進(jìn)行原材料庫存管理�����,包括各種原材料及供應商信息�。當客戶(hù)訂單下達時(shí)���,ERP自動(dòng)計算所需的原材料���,并且根據供應商信息及時(shí)計算原材料的采購時(shí)間��,確保在滿(mǎn)足交貨時(shí)間的同時(shí)使得庫存成本下限甚至為零���。

場(chǎng)景3:質(zhì)量控制�。車(chē)間內使用的傳感器�����、設備和儀器能夠自動(dòng)在線(xiàn)采集質(zhì)量控制所需的關(guān)鍵數據�;生產(chǎn)管理系統基于實(shí)時(shí)采集的數據�,提供質(zhì)量判異和過(guò)程判穩等在線(xiàn)質(zhì)量監測和預警方法��,及時(shí)發(fā)現產(chǎn)品質(zhì)量問(wèn)題����。此外�,產(chǎn)品具有標識(條形碼�����、二維碼��、電子標簽)���,可以以文字����、圖片和視頻等方式追溯產(chǎn)品質(zhì)量所涉及的數據��,如用料批次���、供應商���、作業(yè)人員�����、作業(yè)地點(diǎn)���、加工工藝���、加工設備信息��、作業(yè)時(shí)間��、質(zhì)量檢測及判定���、不良處理過(guò)程等���。

場(chǎng)景4:能效優(yōu)化����。采集關(guān)鍵制造裝備�����、生產(chǎn)過(guò)程�、能源供給等環(huán)節的能效相關(guān)數據��,使用MES系統或EMS(能源管理系統)系統對能效相關(guān)數據進(jìn)行管理和分析�,及時(shí)發(fā)現能效的波動(dòng)和異常�����,在保證正常生產(chǎn)的前提下�����,相應地對生產(chǎn)過(guò)程����、設備���、能源供給及人員等進(jìn)行調整����,實(shí)現生產(chǎn)過(guò)程的能效提高�����。

總之�����,智能工廠(chǎng)的建立可大幅改善勞動(dòng)條件�,減少生產(chǎn)線(xiàn)人工干預�����,提高生產(chǎn)過(guò)程可控性���,主要的是借助于信息化技術(shù)打通企業(yè)的各個(gè)流程���,實(shí)現從設計��、生產(chǎn)到銷(xiāo)售各個(gè)環(huán)節的互聯(lián)互通��,并在此基礎上實(shí)現資源的整合優(yōu)化和提高�,從而進(jìn)一步提高企業(yè)的生產(chǎn)效率和產(chǎn)品質(zhì)量�����。

3��、如何實(shí)現制造環(huán)節智能化

互聯(lián)網(wǎng)技術(shù)的普及使得企業(yè)與個(gè)體客戶(hù)間的即時(shí)交流成為現實(shí)�,促使制造業(yè)可實(shí)現從需求端到研發(fā)生產(chǎn)端的拉動(dòng)式生產(chǎn)�����,以及從“生產(chǎn)型”向“服務(wù)型”產(chǎn)業(yè)轉變���。因此����,企業(yè)先進(jìn)于競爭對手完成數字化��、網(wǎng)絡(luò )化與智能化的轉型升級���,實(shí)現大規模定制化生產(chǎn)來(lái)滿(mǎn)足個(gè)性化需求并提供智能服務(wù)�����,方能在瞬息萬(wàn)變的市場(chǎng)上立于不敗之地����。

看得見(jiàn)的是個(gè)性化定制和智能服務(wù)���,看不見(jiàn)的是生產(chǎn)制造各環(huán)節的數字化��、網(wǎng)絡(luò )化與智能化�����。實(shí)現智能制造�����,網(wǎng)絡(luò )化是基礎�,數字化是工具�����,智能化則是目標�����。

網(wǎng)絡(luò )化是指使用相同或不同的網(wǎng)絡(luò )將工廠(chǎng)/車(chē)間中的各種計算機系統�、智能裝備�����,甚至操作人員���、物料�����、半成品和成品等連接起來(lái)����,以實(shí)現設備與設備�、設備與人�����、物料與設備之間的信息互通和良好交互�����。生產(chǎn)現場(chǎng)的智能裝備通過(guò)工業(yè)控制網(wǎng)絡(luò )連接�,工業(yè)控制網(wǎng)絡(luò )包括現場(chǎng)總線(xiàn)(如PROFIBUS�����、CC-Link�、Modbus等)��、工業(yè)以太網(wǎng)(如PROFINET���、CC-LinkIE���、Ethernet/IP��、EtherCAT��、POWERLINK���、EPA等)����、工業(yè)無(wú)線(xiàn)網(wǎng)(如WIA-PA�����、WIA-FA���、WirelessHART�、ISA100.11a等)等網(wǎng)絡(luò )技術(shù)�����。射頻識別(RFID)技術(shù)在智能工廠(chǎng)中也扮演重要角色�����,可實(shí)現產(chǎn)品在整個(gè)制造過(guò)程中的自動(dòng)識別與跟蹤管理�����。車(chē)間/工廠(chǎng)的生產(chǎn)管理系統則直接使用以太網(wǎng)連接�����。此外����,工廠(chǎng)網(wǎng)絡(luò )還要求與互聯(lián)網(wǎng)連接���,通過(guò)大數據應用和工業(yè)云服務(wù)實(shí)現價(jià)值鏈企業(yè)協(xié)同制造�����、產(chǎn)品遠程診斷和維護等智能服務(wù)�。

數字化是指借助于各種計算機工具��,一方面在虛擬環(huán)境中對產(chǎn)品物體特征�、生產(chǎn)工藝甚至工廠(chǎng)布局進(jìn)行輔助設計和仿真驗證���,例如:使用CAD(計算機輔助設計)進(jìn)行產(chǎn)品二維��、三維設計并生成數控程序G代碼���,使用CAE(計算機輔助工程)對工程和產(chǎn)品進(jìn)行性能與安全可靠性分析與驗證�,使用CAPP(計算機輔助工藝設計)通過(guò)數值計算�、邏輯判斷和推理等功能來(lái)制定和仿真零部件機械加工工藝過(guò)程�����,使用CAM(計算機輔助制造)進(jìn)行生產(chǎn)設備管理控制和操作過(guò)程等���;另一方面�,對生產(chǎn)過(guò)程進(jìn)行數字化管理����,例如:使用CDD(通用數據字典)建立產(chǎn)品全生命周期數據集成和共享平臺�,使用PDM管理產(chǎn)品相關(guān)信息(包括零件�、結構�����、配置��、文檔��、CAD文件等)���,使用PLM進(jìn)行產(chǎn)品全生命周期管理(產(chǎn)品全生命周期的信息創(chuàng )建���、管理��、分發(fā)和應用的一系列應用解決方案)等�。

智能化可分為兩個(gè)階段��,當前階段是面向定制化設計����,支持多品種小批量生產(chǎn)模式���,通過(guò)使用智能化的生產(chǎn)管理系統與智能裝備�,實(shí)現產(chǎn)品全生命周期的智能管理���,未來(lái)愿景則是實(shí)現狀態(tài)自感知��、實(shí)時(shí)分析���、自主決策����、自我配置�、準確執行的自組織生產(chǎn)��。這就要求首先實(shí)現生產(chǎn)數據的透明化管理��,各個(gè)制造環(huán)節產(chǎn)生的數據能夠被實(shí)時(shí)監測和分析���,從而做出智能決策���;其次要求生產(chǎn)線(xiàn)具有高度的柔性����,能夠進(jìn)行模塊化的組合���,以滿(mǎn)足生產(chǎn)不同產(chǎn)品的需求��。此外�����,還應提升產(chǎn)品本身的智能化�,如提供友好的人機交互�、語(yǔ)言識別��、數據分析等智能功能�����,并且生產(chǎn)過(guò)程中的每個(gè)產(chǎn)品和零部件是可標識����、可跟蹤的����,甚至產(chǎn)品了解自己被制造的細節以及將被如何使用���。

數字化�����、網(wǎng)絡(luò )化����、智能化是保證智能制造實(shí)現“兩提升��、三降低”經(jīng)濟目標的手段�。數字化確保產(chǎn)品從設計到制造的一致性�����,并且在制樣前對產(chǎn)品的結構����、功能���、性能乃至生產(chǎn)工藝都進(jìn)行仿真驗證�����,較大地節約開(kāi)發(fā)成本和縮短開(kāi)發(fā)周期�����。網(wǎng)絡(luò )化通過(guò)信息橫縱向集成實(shí)現研究���、設計�����、生產(chǎn)和銷(xiāo)售各種資源的動(dòng)態(tài)配置以及產(chǎn)品全程跟蹤檢測�����,實(shí)現個(gè)性化定制與柔性生產(chǎn)同時(shí)提高了產(chǎn)品質(zhì)量���。智能化將人工智能融入設計�����、感知�����、決策�、執行���、服務(wù)等產(chǎn)品全生命周期�����,提高了生產(chǎn)效率和產(chǎn)品核心競爭力�����。

4����、如何實(shí)現網(wǎng)絡(luò )互聯(lián)互通

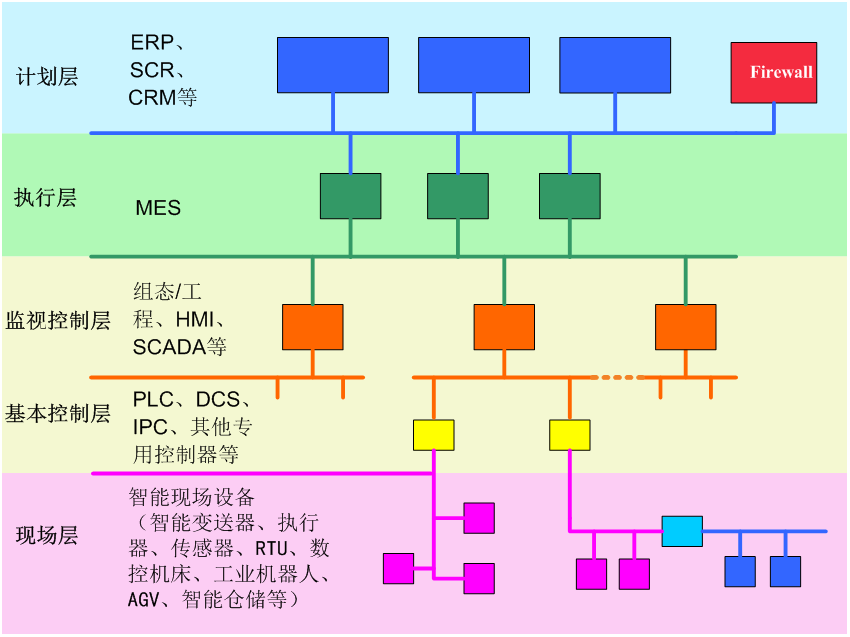

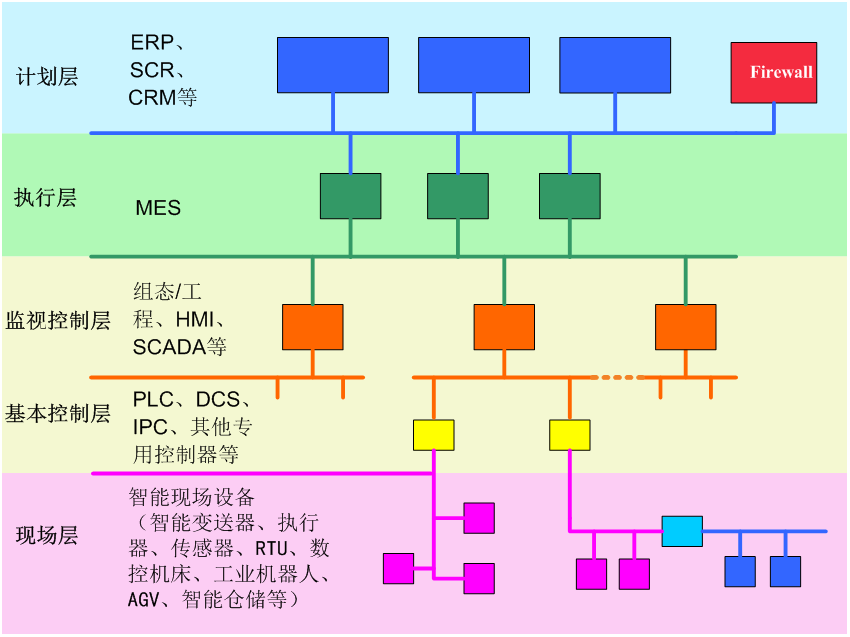

智能制造的首要任務(wù)是信息的處理與優(yōu)化��,工廠(chǎng)/車(chē)間內各種網(wǎng)絡(luò )的互聯(lián)互通則是基礎與前提��。沒(méi)有互聯(lián)互通和數據采集與交互���,工業(yè)云����、工業(yè)大數據都將成為無(wú)源之水���。智能工廠(chǎng)/數字化車(chē)間中的生產(chǎn)管理系統(IT系統)和智能裝備(自動(dòng)化系統)互聯(lián)互通形成了企業(yè)的綜合網(wǎng)絡(luò )���。按照所執行功能不同��,企業(yè)綜合網(wǎng)絡(luò )劃分為不同的層次����,自下而上包括現場(chǎng)層�、控制層���、執行層和計劃層�����。圖2給出了符合該層次模型的一個(gè)智能工廠(chǎng)/數字化車(chē)間互聯(lián)網(wǎng)絡(luò )的典型結構�。隨著(zhù)技術(shù)的發(fā)展����,該結構呈現扁平化發(fā)展趨勢�����,以適應協(xié)同的智能制造需求����。

圖2:智能工廠(chǎng)/數字化車(chē)間典型網(wǎng)絡(luò )結構

智能工廠(chǎng)/數字化車(chē)間互聯(lián)網(wǎng)絡(luò )各層次定義的功能以及各種系統�、設備在不同層次上的分配如下����。

1)計劃層:實(shí)現面向企業(yè)的經(jīng)營(yíng)管理�,如接收訂單��,建立基本生產(chǎn)計劃(如原料使用��、交貨��、運輸)�,確定庫存等級�,保證原料及時(shí)到達正確的生產(chǎn)地點(diǎn)��,以及遠程運維管理等��。企業(yè)資源規劃(ERP)�、客戶(hù)關(guān)系管理(CRM)�、供應鏈關(guān)系管理(SCM)等管理軟件在該層運行�����。

2)執行層:實(shí)現面向工廠(chǎng)/車(chē)間的生產(chǎn)管理��,如維護記錄�、詳細排產(chǎn)����、可靠性保障等���。制造執行系統(MES)在該層運行�。

3)監控層:實(shí)現面向生產(chǎn)制造過(guò)程的監視和控制����。按照不同功能�����,該層次可進(jìn)一步細分為:

監視層:包括可視化的數據采集與監控(SCADA)系統�����、HMI(人機接口)�����、實(shí)時(shí)數據庫服務(wù)器等����,這些系統統稱(chēng)為監視系統�����;

控制層:包括各種可編程的控制設備���,如PLC�、DCS����、工業(yè)計算機(IPC)����、其他專(zhuān)用控制器等�����,這些設備統稱(chēng)為控制設備�;

4)現場(chǎng)層:實(shí)現面向生產(chǎn)制造過(guò)程的傳感和執行�,包括各種傳感器��、變送器���、執行器��、RTU(遠程終端設備)����、條碼���、射頻識別���,以及數控機床��、工業(yè)機器人��、AGV(自動(dòng)引導車(chē))���、智能倉儲等制造裝備���,這些設備統稱(chēng)為現場(chǎng)設備����。

工廠(chǎng)/車(chē)間的網(wǎng)絡(luò )互聯(lián)互通本質(zhì)上就是實(shí)現信息/數據的傳輸與使用�,具體包含以下含義:物理上分布于不同層次��、不同類(lèi)型的系統和設備通過(guò)網(wǎng)絡(luò )連接在一起�����,并且信息/數據在不同層次����、不同設備間的傳輸���;設備和系統能夠一致地解析所傳輸信息/數據的數據類(lèi)型甚至了解其含義��。前者即指網(wǎng)絡(luò )化�����,后者需首先定義統一的設備行規或設備信息模型�����,并通過(guò)計算機可識別的方法(軟件或可讀文件)來(lái)表達設備的具體特征(參數或屬性)�,這一般由設備制造商提供���。如此����,當生產(chǎn)管理系統(如ERP�����、MES����、PDM)或監控系統(如SCADA)接收到現場(chǎng)設備的數據后����,就可解析出數據的數據類(lèi)型及其代表的含義����。

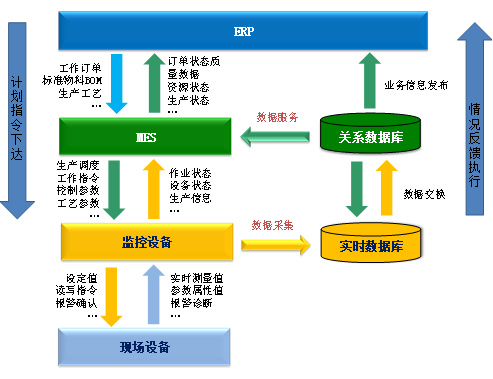

5�����、什么是端到端數據流

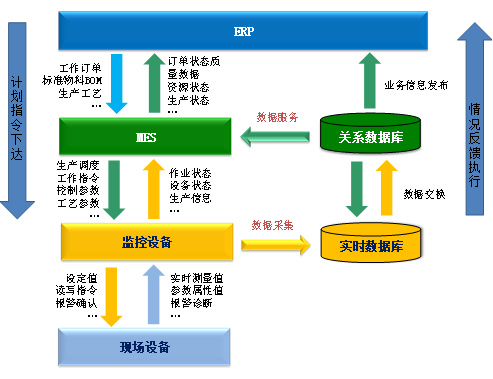

智能制造要求各層次網(wǎng)絡(luò )集成和互操作打破原有的業(yè)務(wù)流程與過(guò)程控制流程相脫節的局面����,使得分布于各生產(chǎn)制造環(huán)節的系統不再是“信息孤島”����,數據/信息交換要求從底層現場(chǎng)層向上貫穿至執行層甚至計劃層網(wǎng)絡(luò )���,使得工廠(chǎng)/車(chē)間能夠實(shí)時(shí)監視現場(chǎng)的生產(chǎn)狀況與設備信息��,并根據獲取的信息來(lái)優(yōu)化和調整生產(chǎn)調度與資源配置����。按照圖2的智能工廠(chǎng)/數字化車(chē)間網(wǎng)絡(luò )結構���,工廠(chǎng)/車(chē)間中可能的端到端數據流如圖3所示�。

圖3:智能制造端到端數據流

具體包括:

1)現場(chǎng)設備與控制設備之間的數據流包括:交換輸入���、輸出數據�����,如控制設備向現場(chǎng)設備傳送的設定值(輸出數據)����,以及現場(chǎng)設備向控制設備傳送的測量值(輸入數據)���;控制設備讀寫(xiě)訪(fǎng)問(wèn)現場(chǎng)設備的參數����;現場(chǎng)設備向控制設備發(fā)送診斷信息和報警信息�;

2)現場(chǎng)設備與監視設備之間的數據流包括:監視設備采集現場(chǎng)設備的輸入數據����;監視設備讀寫(xiě)訪(fǎng)問(wèn)現場(chǎng)設備的參數�����;現場(chǎng)設備向監視設備發(fā)送診斷信息和報警信息����;

3)現場(chǎng)設備與MES/ERP系統之間的數據流包括:現場(chǎng)設備向MES/ERP發(fā)送與生產(chǎn)運行相關(guān)的數據���,如質(zhì)量數據�����、庫存數據�、設備狀態(tài)等����;MES/ERP向現場(chǎng)設備發(fā)送作業(yè)指令�、參數配置等����;

4)控制設備與監視設備之間的數據流包括:監視設備向控制設備采集可視化所需要的數據�����;監視設備向控制設備發(fā)送控制和操作指令��、參數設置等信息��;控制設備向監視設備發(fā)送診斷信息和報警信息�����;

5)控制設備與MES/ERP之間的數據流包括:MES/ERP將作業(yè)指令�����、參數配置��、處方數據等發(fā)送給控制設備����;控制設備向MES/ERP發(fā)送與生產(chǎn)運行相關(guān)的數據����,如質(zhì)量數據���、庫存數據�、設備狀態(tài)等����;控制設備向MES/ERP發(fā)送診斷信息和報警信息����;

6)監視設備與MES/ERP之間的數據流包括:MES/ERP將作業(yè)指令���、參數配置�����、處方數據等發(fā)送給監視設備��;監視設備向MES/ERP發(fā)送與生產(chǎn)運行相關(guān)的數據�,如質(zhì)量數據����、庫存數據�����、設備狀態(tài)等�����;監視設備向MES/ERP發(fā)送診斷信息和報警信息����。

6�、我國制造業(yè)現狀和首要任務(wù)

我國制造業(yè)現狀是“2.0補課���,3.0普及����,4.0示范”�����,其中工業(yè)2.0�����、3.0���、4.0對應的含義如下:

1)2.0實(shí)現“電氣化與自動(dòng)化”生產(chǎn):使用繼電器��、電氣自動(dòng)化來(lái)控制機械制造裝備�����,但各生產(chǎn)環(huán)節和制造裝備都是“信息孤島”�����,生產(chǎn)管理系統與自動(dòng)化系統信息不貫通����,甚至企業(yè)尚未使用ERP或MES系統進(jìn)行生產(chǎn)信息化管理����。我國許多中小企業(yè)都處于此階段����;

2)3.0實(shí)現“信息化”生產(chǎn):廣泛應用電子與信息技術(shù)���,使得制造過(guò)程的自動(dòng)化控制程度大幅度提高�。使用網(wǎng)絡(luò )化的基于PC����、PLC或單片機的生產(chǎn)制造裝備����,制造裝備具有一定智能功能(如標識與維護�、診斷與報警等)��,采用ERP和MES系統進(jìn)行生產(chǎn)信息化管理�,初步實(shí)現了企業(yè)內部的橫向集成與縱向集成���;

3)4.0實(shí)現“智能化”生產(chǎn):利用信息通信技術(shù)將工廠(chǎng)中的所有信息基礎設施(包括智能制造裝備�����、操作人員���、物料�����、半成品和成品)高度互聯(lián)互通��,借助計算機軟件工具實(shí)現產(chǎn)品數字仿真設計及快速實(shí)體化“虛擬”實(shí)現���,借助生產(chǎn)管理軟件實(shí)現產(chǎn)品全生命周期和全制造流程數字化管理��,利用互聯(lián)網(wǎng)�、云計算����、大數據實(shí)現實(shí)現價(jià)值鏈企業(yè)協(xié)同生產(chǎn)�、產(chǎn)品遠程維護智能服務(wù)等�,形成高度靈活�����、大規模個(gè)性化的產(chǎn)品與服務(wù)新生產(chǎn)模式����。

我國實(shí)現智能制造需要2.0�、3.0�、4.0并行發(fā)展��,既要在改造傳統制造方面“補課”���,又要在綠色制造�����、智能升級方面“加課”�。對于制造企業(yè)而言���,應著(zhù)手于完成傳統生產(chǎn)裝備網(wǎng)絡(luò )化和智能化的升級改造���,以及生產(chǎn)制造工藝數字化和生產(chǎn)過(guò)程信息化的升級改造��。對于裝備供應商和系統集成商���,應加快實(shí)現安全可控的智能裝備與工業(yè)軟件的開(kāi)發(fā)和應用��,以及提供智能制造頂層設計與全系統集成服務(wù)�。

5��、小結

需要牢記�,企業(yè)不是為了“智能制造”而智能制造����,應以智能��、協(xié)同����、綠色��、安全發(fā)展為突破口����,以“兩提升����、三降低”為目標��,本著(zhù)長(cháng)遠規劃��、逐步實(shí)施���、要點(diǎn)突破原則�����,對整個(gè)制造業(yè)進(jìn)行逐步升級改造�����。